Ковальсько-пресовий промисловий робот

Промисловий робот – автоматична машина з програмним керуванням, яка відтворює рушійні і розумові функції людини при виконанні виробничих процесів, також це клас машин для обслуговування технологічних процесів та автоматизації транспортних робіт.

Промислові роботи є важливими компонентами автоматизованих гнучких виробничих систем (ГВС), які дозволяють збільшити продуктивність праці. Типове застосування роботів стосується таких операцій, як зварювання, фарбування, складання, вибірка та встановлення, пакування, контроль продукції та випробування, котрі виконуються з високою надійністю, швидкістю, і точністю.

Зміст

- Структура промислових роботів

- Класифікація маніпуляторів

- Системи керування промислових роботів

- Інформаційна система

- Класифікація промислових роботів

- Основні технічні показники промислових роботів

- Типи промислових роботів

- Класифікація приводів

- Використання роботів на промислових підприємствах

- Джерела та література

Структура промислових роботів

Лакувальний промисловий робот

- Механічна система (маніпулятор) – це механізм, який автоматично відтворює функції руки (ноги) людини при виконанні виробничих операцій шляхом

переміщення об’єкта в просторі; - Система програмного керування (ЕОМ);

- Інформаційна система.

По степені досконалості і типам систем керування промислові роботи поділяються на три покоління:

- Перше покоління – програмні роботи (промислові), які працюють за жорсткими програмами. Вони широко застосовуються в машинобудуванні.

- Друге покоління – адаптивні роботи, які працюють за гнучкими програмами і змінюють характер робіт в залежності від зміни параметрів зовнішнього середовища.

Класифікація маніпуляторів

Класифікуються маніпулятори за такими ознаками:

- За характером виконуючих робіт:

- універсальні;

- спеціальні.

- За способом керування:

- з ручним управлінням (копіюючі);

- з автоматичним управлінням (по програмі ЕОМ).

Зварювальний робот

Універсальні маніпулятори застосовуються для виконання підйомно-транспортних робіт в машинобудуванні, а також для механізації операцій по обслуговуванні технологічного обладнання (установки і знімання деталей на металорізальних верстатах, зварочні і свердлильні операції). Спеціальні маніпулятори застосовуються:

- в ковальсько-пресових цехах;

- в ливарному виробництві.

Працездатність маніпуляторів характеризується рядом технічних показників: робочий об’єм, маневреність, кут і коефіцієнт сервісу, число ступеней свободи, вантажопідйомність, швидкість руху, енергетичні показники.

Автооператори

Автооператор – це маніпулятор , який застосовується в машинах-автоматах , які працюють по жорсткій програмі і оперують штучними об’єктами по загальному циклу машини. Програмоносіями для автооператорів служать кулачки, перфострічки, магнітні стрічки.

Області застосування автооператорів:

- Автооператор заливщик для машин литва під тиском.

- Автооператор для змазки прес-форм машин литва під тиском.

- Автооператор для обслуговування листоштамповочних пресів.

- Автооператор для установки і знімання деталей при обслуговуванні металорізальних верстатів.

Зварювальний промисловий робот

Захватні пристрої маніпуляторів служать для захвату і утримання в певному (конкретному) положенні об’єктів маніпулювання. Ці об’єкти можуть мати різні розміри, форму, масу і характеризуватися різними фізичними властивостями.

Прикладами захватних пристроїв є монтажні інструменти (тиски, ключі та ін.)

До захватних пристроїв ставляться певні вимоги: загального характеру і спеціальні, зв’язані з конкретними умовами праці.

До числа обов’язкових вимог відносяться : надійність захвату і утримання об’єкту, стабільність базування, недопустимість пошкоджень або руйнування об’єктів, міцність деталей захватних пристроїв.

Спеціальні вимоги : можливість захвату і базування деталей в широкому діапазоні (маси, розмірів і форми), легкість і швидкість заміни елементів захватних пристроїв, необхідність автоматичної зміни зусиль утримання об’єкта в залежності від його маси.

Промисловий робот для вирізання з металу

Системи керування промислових роботів

Системи керування класифікують за такими ознаками:

- За способом позиціювання:

- позиційні (малоточкові, багатоточкові);

- контурні;

- комбіновані

- За видом енергоносія:

- механічні;

- гідропневматичні;

- електричні.

- За способом представлення (подання) інформації:

- електромеханічні;

- числові;

- гібридні

- циклові;

- аналогові;

- За типом програмоносія:

- з перфострічкою;

- з магнітним барабаном;

- з оптичним диском;

- з магнітною стрічкою;

- з магнітним диском (дискета);

- За об’єктом інформації в управляючій програмі:

- жорстко програмні;

- адаптивні.

- За способом програмування:

- методом розрахунку (складання програм);

- методом навчання;

- самонавчаємі.

У позиційних систем управління задаються початкові і кінцеві положення робочих органів. В малоточкових – число точок позиціювання – до 10. Багатоточкових – до 100.

Види систем керування:

- Автономна.

- Комплексна.

- Багаторівнева.

Інформаційна система

Інформаційні системи в значній мірі визначають функціональні можливості промислових роботів, складність задач, експлуатаційну надійність і ефективне використання їх в виробничих умовах, а також вони являються важливими ланками в забезпеченні безпеки обслуговуючого персоналу.

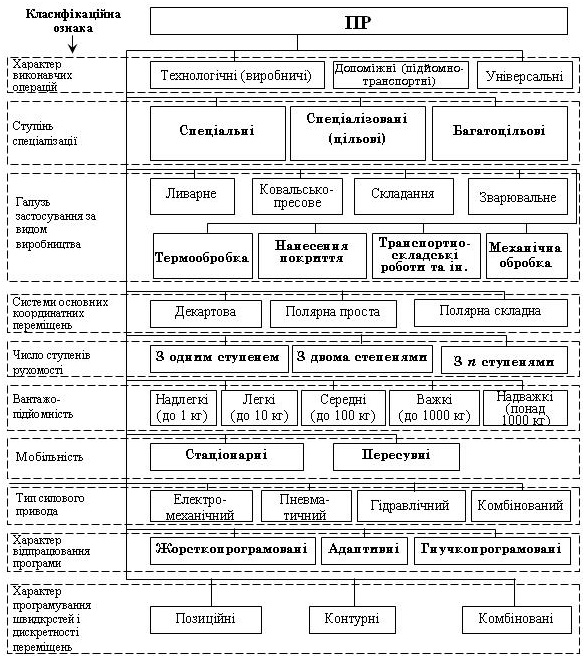

Класифікація промислових роботів

Дерево-оброблювальний промисловий робот

Промислові роботи класифікуються за такими ознаками:

- За характером виконуваних технологічний операцій:

- технологічні — промислові роботи, які виконують основні операції технологічного процесу;

- допоміжні — промислові роботи, які виконують допоміжні операції щодо обслуговування основного технологічного устатковання і

транспортно-складської системи; - універсальні — промислові роботи, які виконують різнорідні операції.

- За видом виробництва:

- ливарні;

- зварювальні;

- ковальсько-пресові;

- фарбувальні;

- транспортно-складські тощо.

- За системою координат руки маніпулятора:

- прямокутна (плоска та просторова);

- полярна і циліндрична;

- сферична;

- ангулярна (кутова) (плоска, циліндрична та сферична).

- За вантажопідйомністю:

- надлегкі (0,08; 0,16, 0,32; 0,40; 0,50; 0,63; 0,80; 1,0 кг);

- легкі (1,25; 1,60; 2,0; 2,50; 3,2; 4,0; 5,0; 6,3; 8,0; 10,0 кг);

- середні (12,5; 16,0; 20,0; 25,0; 32,0; 40,0; 50,0; 63,0 80,0; 100,0; 125,0; 160,0; 200,0 кг);

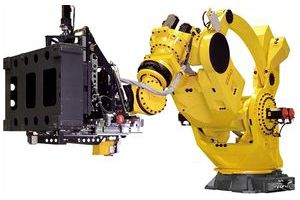

- важкі (250; 320; 400; 500; 630; 800; 1000 кг);

- надважкі (1250; далі значення обирають з ряду R10 за ГОСТ 8032-84 [9]).

- За типом силового приводу:

- роботи з електромеханічними приводами;

- роботи з пневматичними приводами;

- роботи з гідравлічними приводами;

- роботи з комбінованими приводами.

- За видом програми:

- жорсткопрограмовані — промислові роботи, які не мають пристрою швидкої зміни програми;

- гнучкопрограмовані — промислові роботи, які мають пристрій швидкої зміни програми;

- адаптивні — промислові роботи, які здійснюють свої дії на підставі інформації про об’єкти і явища зовнішнього середовища, отримуваної в процесі

роботи; - інтелектуальні — промислові роботи, що здатні самостійно планувати свою поведінку залежно від поставленого завдання, критеріїв якості, власного

стану і стану зовнішнього середовища.

- За характером керування:

- позиційні;

- контурні;

- комбіновані.

Складальний промисловий робот

Основні технічні показники промислових роботів

До технічних показників відносяться:

- номінальна вантажопідйомність;

- робочий простір (простір, в якому може знаходитися виконавчий (робочий) механізм робота при його функціонуванні);

- зона обслуговування (частина робочого простору, в якій може виконувати роботу промисловий робот);

- число ступенів рухомості (залежить від його конструкції ходового пристрою (від 1 до 3));

- швидкість переміщення;

- похибка позиціювання робочого органу і похибка траєкторії робочого органу (похибка позиціювання робочого органу – відхилення реального положення робочого органу від заданого програмою; відхилення траєкторії робочого органа від заданої програмою називається похибкою траєкторії).

Вантажопідйомність – найбільше значення маси об’єктів маніпулювання, включаючи і масу робочого органу, які можуть переміщатися “рукою” при заданих умовах. Для промисловогоробота з багатьма руками вантажопідйомність визначають як суму вантажопідйомності всіх його “рук”. Для деяких типів промислових роботів важливим показником є зусилля (або крутний момент), яке розвивається виконавчим механізмом. До числа таких показників можна віднести зусилля затиску об’єкта маніпулювання захоплювальним пристроєм, робоче зусилля “руки” промислового роботу уздовж її поздовжньої осі, крутний момент при ротації захоплювального пристрою.

За величиною вантажопідйомності промислові роботи поділяють на надлегкі (до 1 кг), легкі (понад 1 до 10 кг), середні (понад 10. До 200 кг), важкі (понад 200 до 1000 кг), надважкі (понад 1000 кг). В даний час випускається до 73% моделей промислових роботів легкого і середнього типу з вантажопідйомністю від 5 до 80 кг.

Число ступенів рухливості визначають як суму можливих координатних рухів його робочого органу або об’єкта маніпулювання щодо опорної системи. Для деяких типів додатково враховують число ступенів рухливості захоплювального пристрою, рівне числу ступенів вільності всіх його ланок щодо вузла кріплення до “руки” робота. Серед ступенів рухливості окремого маніпулятора слід розрізняти переносні і орієнтують.

За ступенем рухливості промислові роботи розділяють на три групи: малу (до 3-х ступенів рухливості); середню (4-6 ступенів рухливості) і високу рухливість б(понад 6 ступенів). Число ступенів рухливості промислового робота значною мірою визначає його універсальність. Сучасні промислові роботи мають зазвичай від 2 до 7 ступенів рухливості: найпростіші -1 – 2; найбільш складні – 7, іноді і більше. У структурі сучасного світового парку промислових роботів переважають конструкції з 4 і 5 ступенями рухливості (67%).

Величини і швидкості переміщення робочого органу з кожного ступеня рухливості характеризують геометрію робочого простору промислового робота, а також особливості руху та орієнтації об’єкта який переносимо та для рухливих роботів крім робочої зони в якості характеристики розглядається також робоче

простір, визначаються механікою маніпулятора промислового робота і можливостями приводу. Величини переміщень по лінійним координатам задаються в метрах, за кутовими – в градусах або радіанах; відповідно швидкості виражаються в метрах в секунду для лінійних і градусах або радіанах в секунду – для кутових координат. За величиною лінійного переміщення, або ходу робочого органу, розрізняють промислові роботи з малим (до 300 мм), середнім (понад 300 до 1000 мм) і великим ходом (понад 1000 мм).

Швидкість переміщень ланок маніпулятора характеризують важливу якість промислового робота – швидкодію, від якого залежить час обслуговування технологічного устаткування. Зазвичай швидкості лінійних переміщень робочих органів маніпуляторів не перевищують 1,0 – 1,5 м/с, хоча є окремі роботи зі швидкостями до 9 м/с. Швидкості кутових переміщень робочих органів переважно знаходяться в межах від 15 до 360 град/с (від 0,25 до 6,3 рад/с).

Робоча зона промислових роботів – це простір, в якому може знаходитися робочий орган при його функціонуванні. Вона характеризується своїми формою (або видом) і обсягом.

Форма, або вид робочої зони, просторова фігура, описувана робочим органом промислових роботів при проходженні ним гранично досяжних положень. Вид робочої зони обумовлений призначенням промислового робота і визначається числом ступенів рухливості маніпулятора, типом і взаємної орієнтацією кінематичних пар в просторі і відносними розмірами ланок маніпуляційної системи.

Обсяг робочої зони (або робочий об’єм) – це обсяг простору, в межах якого може переміщатися робочий орган промислового робота при його функціонуванні, вимірюється в метрах кубічних і дозволяє судити про масштаб ручної праці, доступного промисловому роботу. За величиною обслуговується робочого об’єму всі роботи можна розділити на п’ять класів.

Найбільшого поширення в даний час отримали середні промислові роботи (45%), на другому місці малі (30%), потім великі (12%), міні-роботи (9%) і, нарешті, мікророботи (4%). в якому може знаходитися виконавчий пристрій при його функціонуванні. Воно визначається без урахування габаритних розмірів об’єкта маніпулювання. Іншою характеристикою простору функціонування промислового робота є зона обслуговування, в якій робочий орган виконує свої функції відповідно до призначення робота і встановленими значеннями його характеристик. При спільній роботі декількох промислових роботів як характеристики робототехнічного комплексу розглядається зона спільного обслуговування – частина простору, в якому переміщення об’єкта маніпулювання можуть виконуватися кількома промисловими роботами.

Похибка позиціювання, або відпрацювання траєкторії – це відхилення фактичного положення (або траєкторії) робочого органу від заданого програмою при багаторазовому позиціюванні (повторенні руху), яке оцінюється в лінійних або кутових одиницях. Похибка позиціювання, або відпрацювання, траєкторії може розглядатися як в цілому для робочого органу (сумарна), так і для окремих виконавчих механізмів промислових роботів.

У характеристиках промислового робота точність позиціювання вказується в абсолютних одиницях, однак для порівняльної оцінки різних роботів і визначення їх типів з точки зору ступеня їх точності такий показник неприйнятний, оскільки не пов’язаний з геометричними параметрами робочої зони. Тому в основу визначення типу промислового робота за показником точності покладена відносна похибка позиціювання, або відпрацювання траєкторії.

Відносна похибка позиціювання – величина, що характеризує точність роботів з цикловим і позиційним керуванням і рівна відношенню абсолютної похибки позиціювання до максимального віддалі від осі найближчої до основи робота кінематичної пари до кордону робочої зони, виражена у відсотках.

Типи промислових роботів

Характерні представники конструктивних груп:

- Напольні промислові роботи.

- Підвісні промислові роботи тельферного типу.

- Промислові роботи мостового типу.

- Спеціальні промислові роботи:

- крокуючі;

- підводні;

- космічні.

- Промислові роботи агрегатно-модульного типу.

Класифікація приводів

Вибір типу привода залежить від функціонального призначення промислового робота, умов експлуатації, вантажопідйомності, динамічних характеристик і виду системи керування.

Класифікація приводів:

- В залежності від виду енергії , яка використовується для руху робочого механізму привода: пневматичні, гідравлічні, електромеханічні і комбіновані.

- За способом відліку координат:

- з відносним відліком координат — по приростам (кроковий двигун);

- з абсолютним відліком координат (електропривод з зворотнім зв’язком).

Використання роботів на промислових підприємствах

Різні аспекти застосування промислових роботів розглядаються, як правило, в рамках типових проектів промислового виробництва: виходячи з наявних вимог, вибирається оптимальний варіант, в якому конкретизований необхідний для даної задачі тип роботів, їх кількість, а також вирішуються питання інфраструктури харчування (силові підводки, подача охолоджуючої рідини – у разі використання рідинного охолодження елементів оснащення) та інтеграції у виробничий процес (забезпечення заготовками/напівфабрикатами і повернення готового продукту в автоматичну лінію для передачі наступній технологічної операції).

Промислові роботи у виробничому процесі здатні виконувати основні і допоміжні технологічні операції.

До основних технологічних операцій належать операції безпосереднього виконання формоутворення, зміни лінійних розмірів заготовки та ін.

До допоміжних технологічним операціям ставляться транспортні операції в тому числі операції з завантаження та вивантаження технологічного обладнання.

Серед найпоширеніших дій, виконуваних промисловими роботами, можна назвати наступні:

- завантаження/розвантаження технологічних машин, верстатів;

- маніпулювання деталями (наприклад: укладання, сортування, транспортування і орієнтація);

- переміщення деталей і заготовок від верстата до верстата або від верстата до систем змінних піддонів ;

- зварювання швів і точкове зварювання;

- збірка механічних і електричних деталей;

- збірка електронних деталей;

- фарбування;

- укладка кабелю;

- виконання операцій різання з рухом інструменту по складній траєкторії та ін.